Preliminary Study on ODS Alloy for Integrated Fast Reactor

-

摘要:

氧化物弥散强化(oxide dispersion strengthened, ODS)合金因为其优异的高温力学性能、耐辐照肿胀性能和耐腐蚀性能成为第4代裂变反应堆及一体化快堆包壳的优选结构材料,其杰出的综合性能与基体中弥散分布的、尺寸细小的纳米析出相密不可分。通过机械合金化和热等静压工艺,研制了两组12Cr-ODS FeCr合金。采用旋转锻造和冷轧工艺实现ODS合金棒材和包壳管材的制备,并开展纳米析出相分析、力学性能测试及热物理性能检测。结果表明,两组合金中的纳米氧化物主要为立方结构的Y2Ti2O7,尺寸细小且弥散分布;少量C元素的添加增加纳米析出相的颗粒尺寸。纳米析出相在合金中的弥散分布不影响材料体系的膨胀系数和热导率,但是影响材料的比热容,增加材料在高温条件下的热惯性。由于合金内纳米析出相的高密度析出及其对位错和晶界的强钉扎,ODS合金棒材表现出优异的抗高温蠕变性能,ODS合金管材表现出优异的高温拉伸性能。

Abstract:Due to the strong pinning to dislocations and grain boundaries as well as the available capturing of displaced atoms and helium bubbles, by oxide nanoparticles, oxide dispersion strengthened (ODS) alloys exhibit superior high-temperature mechanical properties, irradiation swelling resistance and corrosion resistance. ODS iron-based alloys have been considered as promising candidates for cladding tube and structural components of generation Ⅳ fission reactor and integrated fast reactor. In the present study, two variants of 12Cr-ODS FeCr alloys, i.e. carbon-free NFACN-1 and carbon-added NFACN-2 alloy, were fabricated by mechanical alloying and subsequent hot isostatic pressing. Then the rods with a diameter of 12.0 mm were obtained by using rotary swaging technology, and the alloy tubes with a diameter of 9.0 mm and a wall thickness of 0.65 mm were manufactured by Pilger cold rolling processes. The change in distribution, size and composition of nanoscale precipitates along the fabrication was characterized by TEM, HRTEM and APT techniques, and its effect on mechanical properties and thermophysical properties was evaluated. The results show that the nanoscale precipitates in the two alloys are predominantly Y2Ti2O7 particles with cubic pyrochlore phase, and the composition of oxide nanoparticles has not changed in the thermomechanical processing for rods and tubes fabrication. Nevertheless, some nanoscale precipitates have been coarsened, in which size growth for the tube fabrication is higher slightly than that for the rod fabrication. And the coarsening of nanoscale precipitates is also facilitated by the addition of a small amount of C. With the aid of thermophysical properties measurement from room temperature to 1 000 ℃, it is found that the instantaneous expansion coefficient and thermal conductivity of NFACN-1 and NFACN-2 alloys are less affected by the generation of nanoscale precipitates, compared to the non-ODS steel with similar components. However, an enhanced specific heat, especially in the temperature range of 400-800 ℃, is observed, which can be interpreted as the grain refinement caused by nanoscale precipitates pinning to the grain boundaries. This phenomenon indicates that the 12Cr-ODS FeCr alloys have a superior thermal inertia to the conventional casting alloy, which can absorb and release more heat without changing the temperature during the heating and cooling process. In addition, due to the generation of nanoscale precipitates with high density and chemical inertness, the rods exhibit outstanding creep resistance in the creep test at 650, 800 and 900 ℃, and the alloy tubes exhibit excellent high-temperature simultaneously longitudinal and circumferential strength and ductility.

-

2030年“碳达峰”和2060年“碳中和”战略目标的提出,极大地推动了我国核电技术的发展。然而,以压水堆堆型为主的商用核电站对铀资源的利用率较低,单纯依靠热堆系统难以实现我国“双碳”目标。同时,核电站运营过程会产生大量高放射性废物,日趋增多的核废料降低了核电应用的优势。

一体化闭式循环快堆核能系统(简称一体化快堆)是指在同一地址建设快中子反应堆、干法后处理厂和燃料生产线,实现高质量闭式燃料循环的核能系统。一体化快堆可以利用快堆的燃料增殖属性,将铀资源的利用率从不到1%提高到60%以上。还可以利用乏燃料的后处理,实现放射性废物最小化[1]。因此,一体化快堆成为世界核电大国科研攻关的主流堆型。

一体化快堆核能系统的设计工况较为复杂,对作为第一道安全屏障的包壳材料提出了耐高温、抗强中子辐照、耐腐蚀和长寿命的要求。传统的包壳材料如锆合金因高温强度低和快中子辐照耐受差的缺点已不能应用于新型核能系统。工业成熟度较高的奥氏体不锈钢和铁素体/马氏体不锈钢也分别因为有限的抗辐照肿胀能力和有限的高温力学性能而受到制约[2]。相对而言,氧化物弥散强化(oxide dispersion strengthened, ODS)合金通过其基体内弥散分布的Y-Ti-O相纳米颗粒,钉扎晶界和位错、捕获辐照产生的离位原子和氦泡,可以实现高温强度、抗蠕变性能和耐辐照肿胀性能的兼顾,被认为是能承受极端辐照环境的先进结构材料。为此,加拿大国际镍业有限公司(INCO)、日本核燃料循环开发机构(JNC)和橡树岭国家实验室(ORNL)先后开发出快堆核能系统用的MA957[3]、12Cr-ODS钢[4]和14YWT[5],开展了不同加工状态的ODS合金在腐蚀、蠕变、辐照等方面的性能评价,积累了较为全面的材料数据。相对而言,国内ODS合金研制属于初级阶段,研究工作集中在合金成分筛选与纳米析出相优化方面,对ODS合金塑性变形工艺及其对纳米氧化物影响的研究不多,缺乏纳米析出相、晶体组织与合金全流程变形工艺关联的数据与解析。

本文利用传统的粉末冶金法制备了两组ODS合金,借助旋转锻造工艺和皮尔格轧制工艺完成棒材与管材的制备,通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)和三维原子探针(APT)等技术,表征和分析热等静压态(HIP)合金、棒材和管材内的纳米析出相,探讨和总结纳米析出相在合金变形工艺中的演变及其对ODS合金力学性能与热物理性能的影响,助力推进国内ODS合金在先进核能系统中的应用。

1. 试验

1.1 合金制备

在成分设计方面,基于对高温时效脆性、高温抗氧化和高温耐Na腐蚀性能[6]的考虑,ODS合金中的Cr含量设为12%;为避免脆性Fe2W-Laves相生成,ODS合金中的W含量不高于2%;为避免长期高温时效环境下TiO2粒子的生成[7],ODS合金中的Ti含量不高于0.5%;考虑到碳化物析出可能与氧化物一起强化合金,制备了两组试样,即未添加C和C添加含量不超过0.1%的ODS合金,前者命名为NFACN-1合金,后者命名为NFACN-2合金。将雾化工艺获得的Fe-12Cr预合金粉末与Y2O3粉末在行星式球磨机上进行机械合金化。保护气体为高纯(≥99.999%)氩气,球磨机转速为300 r/min,球料比为10∶1,有效球磨时间为48 h。球磨后的合金粉末装入包套,经除气、密封后在1 150 ℃、160 MPa下热等静压3 h。

成型后的ODS合金剥离包套,在1 150 ℃下热锻成ϕ25 mm的棒材,然后开展小直径棒材和薄壁管材的研制。ODS FeCr棒材的制备采用旋转锻造+中间道次热处理工艺,经过多道次锻造后获得ϕ12 mm的棒材,最后在1 000 ℃大气环境下退火1 h,备用。ODS FeCr管材的制备采用皮尔格轧制+中间道次真空热处理工艺,经过多道次轧制后获得ϕ9.0 mm×0.65 mm的包壳管材,最后在1 000 ℃真空环境下退火1 h,备用。

1.2 性能检测及表征

依据GB/T 2039—2012,在CSS3905和RDL50蠕变试验机上开展ODS合金棒材的高温蠕变试验,使用圆柱形蠕变试样,标距为27 mm,直径为5 mm。参照GB/T 228.1—2021和GB/T 228.2—2015,在INSTRON 5982和SANS-CMT 5205万能试验机上开展ODS合金管材在室温和650 ℃下的拉伸试验,管材轴向拉伸的标距为50 mm,屈服前拉伸速率为2.0×10−4 s−1,屈服后拉伸速率为1.0×10−3 s−1,每组轴向拉伸试验至少准备2组平行试样。管材环向拉伸试样经线切割加工后打磨,配合自制的模具、半圆芯块进行拉伸试验,环形试样及其装配参见文献[8-9]。高温拉伸时环向拉伸速率为1.0×10−3 s−1,每组环向拉伸试验至少准备2组平行试样。依据GB/T 4339—2008,在DIL 402CL热膨胀仪上开展ODS合金的热膨胀系数测定,测试温区从室温到1 000 ℃,试样尺寸为ϕ6.0 mm×50 mm。依据GB/T 22588—2008,在DXF900高温热导仪上开展ODS合金的比热容与热导率测定,测试温区从室温到1 000 ℃,试样尺寸为ϕ12.6 mm×1.5 mm。

利用Talos F200X TEM观察热等静压态ODS合金与棒材内纳米析出相的分布与形貌,工作电压为200 kV。TEM试样采用电解双喷减薄方法制备,电解电压为20 V,温度为−30 ℃,双喷液为10%高氯酸酒精溶液。借助Nano Measurer软件对3个TEM视场下的纳米析出相进行统计,由此获得每组合金试样纳米析出相的尺寸信息。采用高分辨率透射电子显微镜(HRTEM)技术和快速傅里叶变换(FFT)解析纳米氧化物的物相结构。利用LEAP 5000XR三维原子探针(APT)观察ODS合金管材内纳米析出相的形貌与分布,试样采用标准电解抛光处理的0.5 mm×0.5 mm×20 mm针尖试样,APT测试温度为50 K,脉冲分数为1%。借助IVAS 3.8.2软件处理试验数据,使用最近邻分布法(NND)、等浓度面法(ICSM)及Proxigram成分分析方法分析纳米氧化物内的元素分布与成分。所有APT组成均以原子百分比形式给出。

2. 试验结果及分析

2.1 热等静压态ODS合金的微观结构

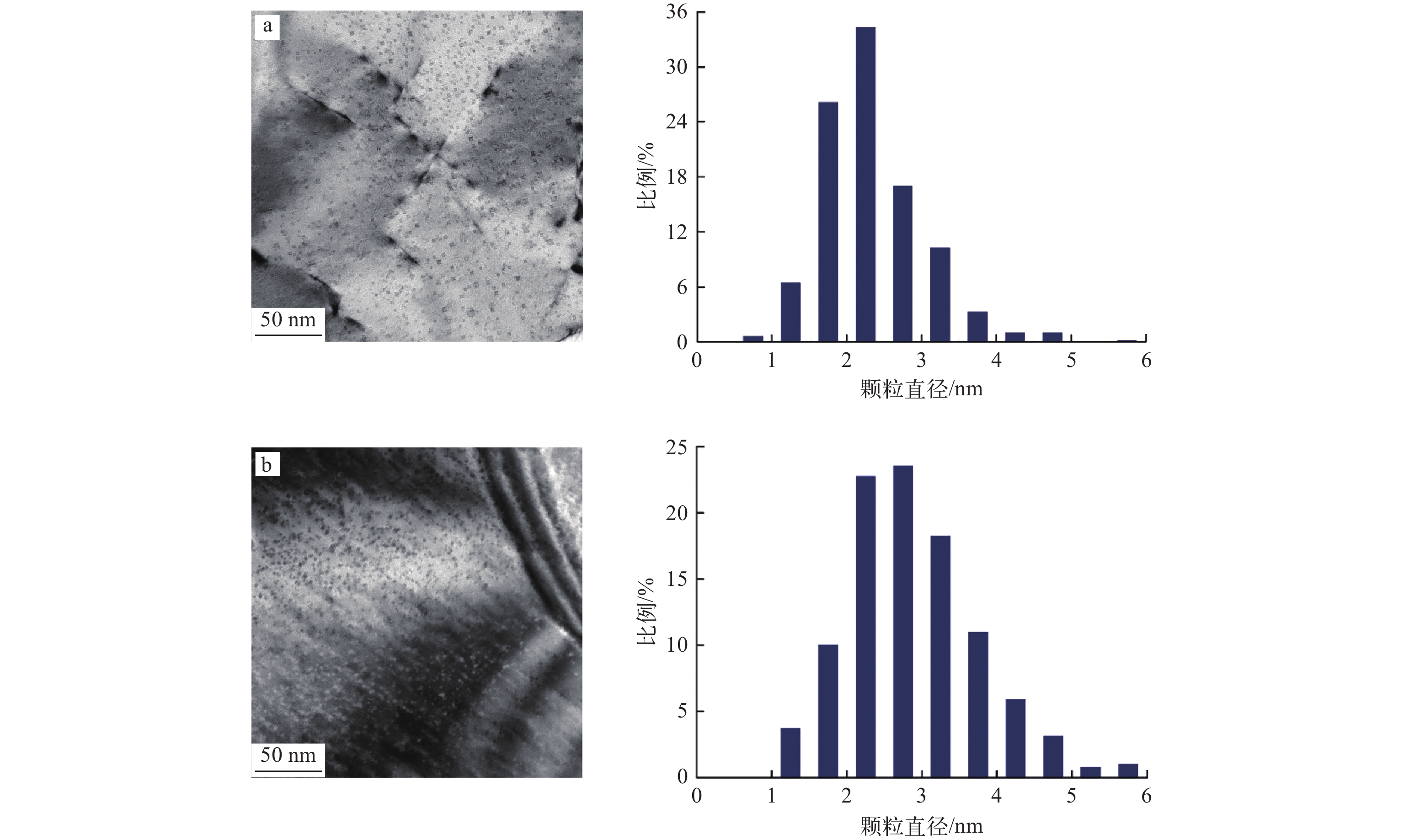

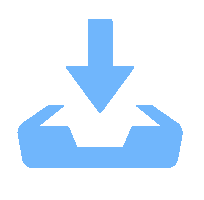

热等静压态ODS合金内纳米析出相形貌及颗粒尺寸分布如图1所示。纳米颗粒在ODS FeCr合金基体中析出,尺寸细小且弥散,直径集中在6 nm以内。对比NFACN-1合金和NFACN-2合金,后者析出相中尺寸低于2.50 nm的颗粒比例(37.2±2.4%)较前者的(66.5±2.1%)小,进而使得NFACN-2合金的析出相平均颗粒尺寸略有增加。

进一步地,计算纳米析出相的平均间距IP[10]为:

IP=0.554×(dmaxNA)13 (1) 式中:dmax为析出相的最大颗粒尺寸;NA为单位面积的析出相数量。

纳米析出相的体积分数Vf[11]为:

Vf=1.4NV⋅π⋅d3mean6V (2) 式中:NV为检测视场下析出相的个数;dmean为析出相颗粒的平均尺寸;V为检测体积。需要说明的是,TEM试样薄区厚度较难测量,在计算析出相数密度过程中,试样的薄区厚度采用近似方式[12],假设TEM试样厚度为50 nm,由此获得纳米析出相的数密度。表1列出了两组合金内纳米析出相的基本特征。虽然解析纳米析出相空间分布所用的计算公式不同,但是,表1的结果与日本12YWT[13]内纳米颗粒的析出相数密度、平均颗粒间距和析出相体积分数非常接近。

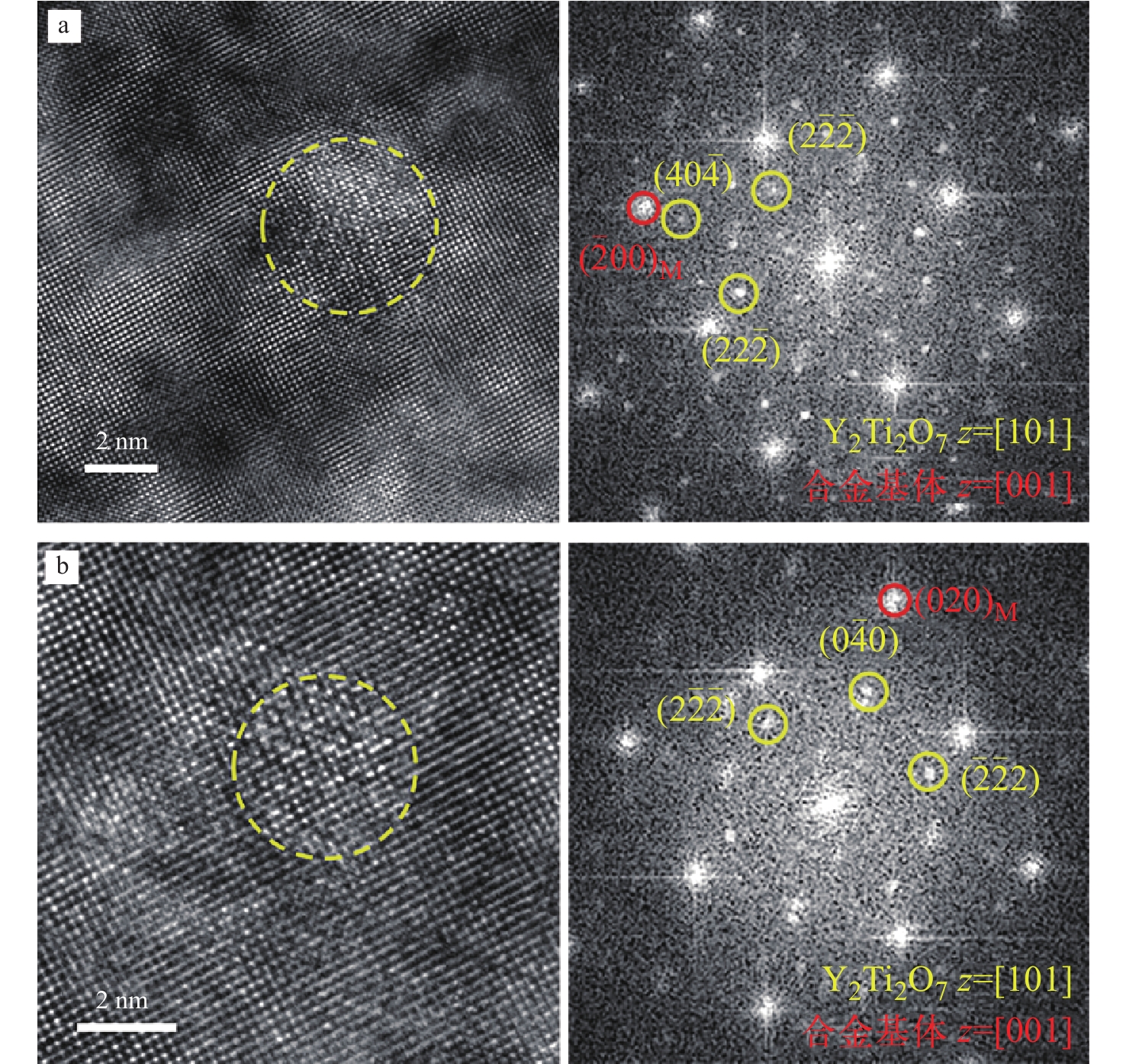

表 1 TEM检测的纳米析出相基本特征Table 1. Basic characteristic of nanoscale precipitate detected by TEM合金试样 平均颗粒尺寸/nm 析出相数密度/1023m−3 平均颗粒间距/nm 析出相体积分数/% NFACN-1 2.34±0.35 3.51±1.44 3.63±0.34 0.40±0.06 NFACN-2 2.89±0.57 3.77±0.05 3.70±0.16 0.72±0.21 图2所示为两组合金内纳米析出相的HRTEM照片及相应的FFT斑点,表2列出由FFT斑点标定的晶面间距和晶面夹角数据。由图2和表2结果可知,纳米析出相为烧绿石结构的Y2Ti2O7颗粒,属于立方体系,空间群为Fd-3m,晶胞棱长a=b=c=1.009 8 nm、晶胞棱间交角α=β=γ=90°(PDF#42-0413)。该结构纳米氧化物的稳定析出已经在大量ODS FeCr合金中得到验证。值得注意的是,由于纳米析出相的细小,热等静压态合金无法准确表征和标定碳化物的生成。

表 2 图2中纳米颗粒晶面间距和晶面夹角的测量值和理论值Table 2. Measured and theoretical inter-planar distance (d) and angle (α) for nanoparticle in Fig. 2测量值或理论值 晶面间距 晶面夹角 d1{2¯2¯2} d2{4\,0¯4} d3{2\,2¯2} α12 α23 α13 图2a测量值 3.05 1.91 3.10 36.43 35.14 71.57 图2a理论值(Y2Ti2O7) 2.91 1.78 2.91 35.26 35.26 70.53 测量值或理论值 晶面间距 晶面夹角 d1{2¯2¯2} d2{0¯40} d3{¯2¯22} α12 α23 α13 图2b测量值 3.07 2.63 3.08 54.73 53.86 108.59 图2b理论值(Y2Ti2O7) 2.91 2.52 2.91 54.74 54.74 109.47 2.2 ODS合金棒材的微观结构

图3所示为退火处理后ODS合金棒材内纳米析出相的形貌及颗粒尺寸分布。与图1a结果对比,NFACN-1合金棒材内纳米颗粒的尺寸变化不明显,细小且弥散分布的氧化物仍然清晰可见。但是,NFACN-2合金棒材内出现个别尺寸较为粗大的纳米颗粒,颗粒尺寸范围向大尺寸方向移动,使得NFACN-2合金棒材内纳米析出相的平均颗粒尺寸增加量较大(~17%)。此外,如图3所示,1 000 ℃、1 h热处理后的试样中仍然可观察到大量位错(黄色虚线圈),进而表明Y-Ti-O相纳米氧化物对位错运动的强钉扎效应。

ODS合金在塑性变形中会产生大量的晶界和位错,纳米析出相因晶界拖拽[14]和位错切割[15]等机制发生溶解-再析出行为[16],再析出的纳米颗粒可能会降低或失去与合金基体良好的共格属性而发生粗化,因此在ODS合金棒材和管材制备加工中如何控制或避免纳米析出相的粗化较为关键。从目前的结果看,添加少量C元素的NFACN-2合金在变形工艺中较容易发生纳米颗粒的粗化。

2.3 ODS合金棒材的高温抗蠕变性能

ODS合金的优势之一是其在高温载荷下非常低的变形蠕变。已知NFACN-1合金和NFACN-2合金棒材在不同温度时的屈服强度,设计了测试参数如表3所列的蠕变试验。

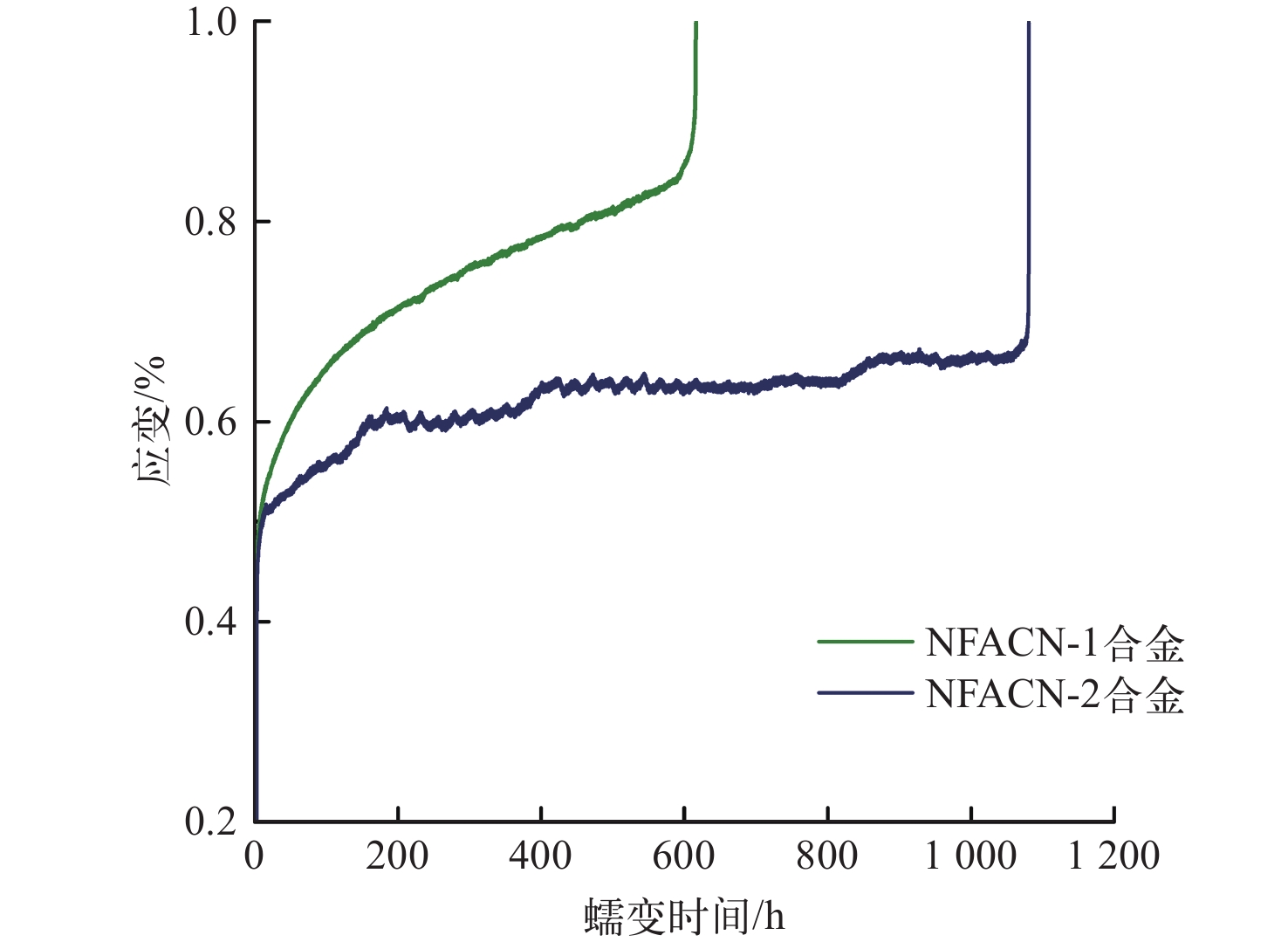

表 3 ODS合金棒材的蠕变试验参数Table 3. Parameter of creep testing for ODS alloy rod试验温度/℃ 试验应力/MPa 试验应力与屈服强度比值 650 350 0.70~0.82 650 300 0.60~0.70 800 200 0.57~0.61 900 100 0.35~0.40 图4所示为两组ODS合金棒材在650 ℃、350 MPa条件下的蠕变应变-时间曲线。很明显,NFACN-2合金棒材的抗高温蠕变性能优于NFACN-1合金棒材。同时,两组合金的蠕变过程没有呈现出明显的加速蠕变阶段,该现象在ODS FeCr合金中常见,目前公认的原因是纳米氧化物的钉扎[17]。如图4所示,NFACN-1合金棒材在蠕变613.86 h后断裂,NFACN-2合金棒材在蠕变1 077.25 h后断裂,由此得到NFACN-1合金和NFACN-2合金的稳态蠕变速率分别为3.26×10−4%·h−1和6.82×10−5%·h−1,稳态蠕变开始时的应变分别为0.64%和0.59%。该结果与美国14YWT合金在650 ℃、340 MPa条件下的蠕变速率(1.1×10−4%·h−1)[18]相当。

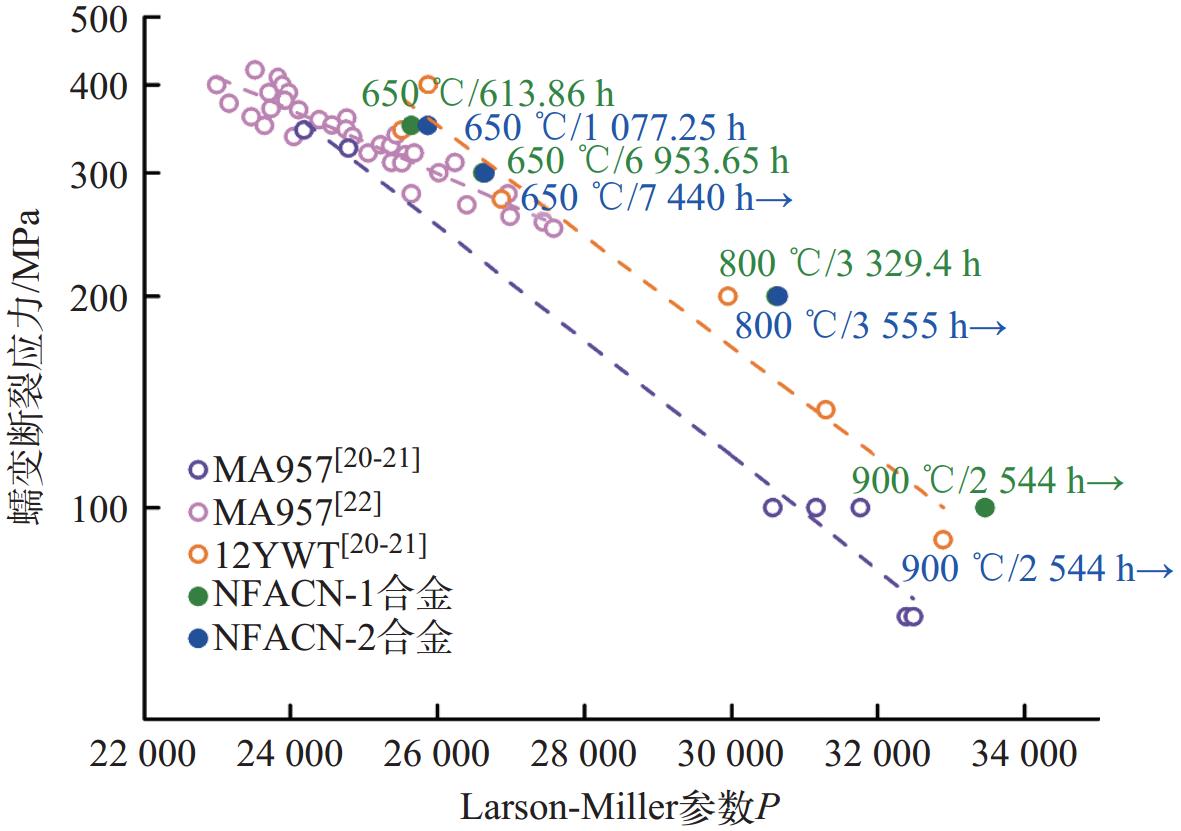

为阐明ODS合金的断裂应力与温度和时间的关系,利用Larson-Miller参数法整合了两组合金的蠕变数据,结果示于图5,其中箭头表示蠕变试样尚未断裂,蠕变试验还在继续。Larson-Miller参数P=T(C+lg t),其中材料常数C取25,该常数已用于MA956(商用ODS FeCrAl合金,Fe-20Cr-5Al-0.5Y2O3)和MA957[19]、MA957和12YWT[20-21]等ODS合金蠕变行为的对比研究。图5同时还列出MA957[20-22]和12YWT[20-21]的蠕变数据,结果显示,NFACN-1合金和NFACN-2合金棒材的抗高温蠕变性能优于MA957和12YWT。MA957在900 ℃、100 MPa下的断裂时间为37 h[20-21],相同载荷下的NFACN-1合金已经坚持到2 544 h;12YWT在800 ℃、200 MPa下的断裂时间为817 h[20-21],相同载荷下的NFACN-1合金和NFACN-2合金的蠕变时间均超过3 300 h,本文的NFACN-1合金和NFACN-2合金棒材因其基体中存在弥散的纳米析出相在高温条件下具有良好的抗蠕变性能。

此外,图5的蠕变结果显示,测试温度不超过800 ℃时,NFACN-2合金棒材的抗高温蠕变性能优于NFACN-1合金棒材。究其原因,可能是因为在中高温、高应力条件下,位错蠕变是ODS合金稳态蠕变的主要机制。表3的试验参数显示,低于800 ℃时试验应力与屈服强度比值较高,属于高应力和高应变范畴,因此,在此温度范围内位错蠕变起主导作用。一方面,位错通过切割、绕过或攀移纳米氧化物增强合金的蠕变强度,直至在氧化物附近产生应力集中而导致合金断裂。另一方面,ODS合金研究证明小尺寸纳米颗粒能被晶界、位错切割,在合金变形过程中无法起强化作用。Li等[23]通过计算对比经典氧化物颗粒强化模型和氧化物概率相关模型,得到纳米氧化物从切割机制转变为Orowan绕过机制的临界尺寸为2.55 nm。结合图3结果中ODS合金棒材纳米析出相的尺寸分布,可以认为NFACN-1合金内能被位错切割的纳米颗粒数量较多,且因为尺寸较小在高温下容易被位错攀移,存在较多无法抑制位错运动的“软”颗粒。因此,在中高温、高应力蠕变时,NFACN-1合金表现出相对较低的抗高温蠕变性能。当温度升高到900 ℃、载荷应力降到100 MPa,主导ODS合金断裂的蠕变机制发生变化,即在高温、低应力条件下,晶界滑动成为ODS合金蠕变的主导机制[24-25]。此时,合金内位错数量降低,纳米氧化物与位错的交互作用降低,合金晶粒在缓慢的应变过程中不断调整和转变方向,配合少量的位错运动以释放晶界处的应力[26],进而表现出较好的抗开裂行为。

2.4 ODS合金棒材的热物性

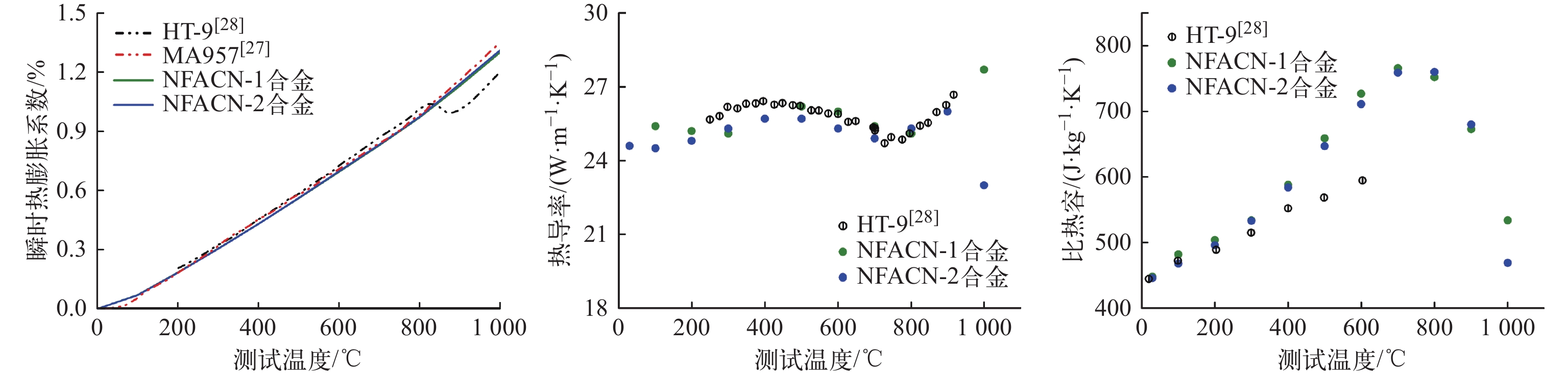

图6所示为退火态NFACN-1合金和NFACN-2合金随温度变化的热物性参数测试结果。为验证数据的合理性,图6给出MA957[27]和HT-9[28](美国12Cr-FeCr熔炼合金)的热物性参数。可以看到,NFACN-1合金和NFACN-2合金的瞬时热膨胀系数随温度增加呈线性增加,在整个测试温度范围内,ODS合金的测试结果与MA957的相同。而且,NFACN-1合金和NFACN-2合金在较低温度时的热膨胀系数与HT-9的一致,但是,在高温时未发生HT-9的α相向γ相的组织转变。该结果表明合金基体内的纳米析出相对合金的热膨胀系数无影响,而且两组ODS合金均为铁素体组织。对NFACN-1合金和NFACN-2合金的热膨胀系数进行三阶多项式拟合,结果分别如式(3)、式(4)所示:

TE=−0.0113+9.0798×10−4T+4.818×10−7T2−7.47863×10−11T3 (3) TE=−0.0113+9.0798×10−4T+4.818×10−7T2−7.47863×10−11T3 (4) 式中:TE为各个温度下的瞬时热膨胀系数;T为温度,℃。两组合金的拟合结果相同,少量C元素的添加对ODS合金的热膨胀系数无明显影响。

在热导率方面,NFACN-1合金和NFACN-2合金随温度的变化趋势与HT-9相同,在700~800 ℃温度范围内出现拐点。上述热膨胀系数测试已经证明NFACN-1合金和NFACN-2合金无法发生铁素体向奥氏体组织的转变,且其相变在800~900 ℃范围,与图6b内的拐点温度偏差较大,因此,热导率曲线上的拐点主要源于FeCr基合金的居里转变[28-29],两组合金在750 ℃附近发生铁磁性向顺磁性的转变。此外,NFACN-1合金的热导率略高于NFACN-2合金,C元素的添加对ODS合金向外传输热量的效率有轻微的负面影响。

从NFACN-1合金和NFACN-2合金随温度变化的比热容曲线中也观察到在700~800 ℃范围内存在峰值,说明ODS合金在从铁磁性向顺磁性转变的过程中表现出较大的热惯性,升温过程中可以吸收大量的热量而不增加温度。尤其在整个测试温度范围内,ODS合金的比热容均高于HT-9,前者比后者的热惯性高,表明ODS合金能够存储或释放更多的热量而不增加或降低材料的温度,材料具有较好的温度稳定性。

本文的ODS合金具有与HT-9相近的化学组成,上述的热物性结果表明,纳米析出相在合金基体中的弥散析出对材料的瞬时热膨胀性、热导率影响不明显,但是对材料的比热容影响较大,高温环境时可以显著增加材料承受温度变化的能力。这主要得益于ODS合金内的纳米析出相对晶粒尺寸的显著细化[30]。

2.5 ODS合金管材的微观结构

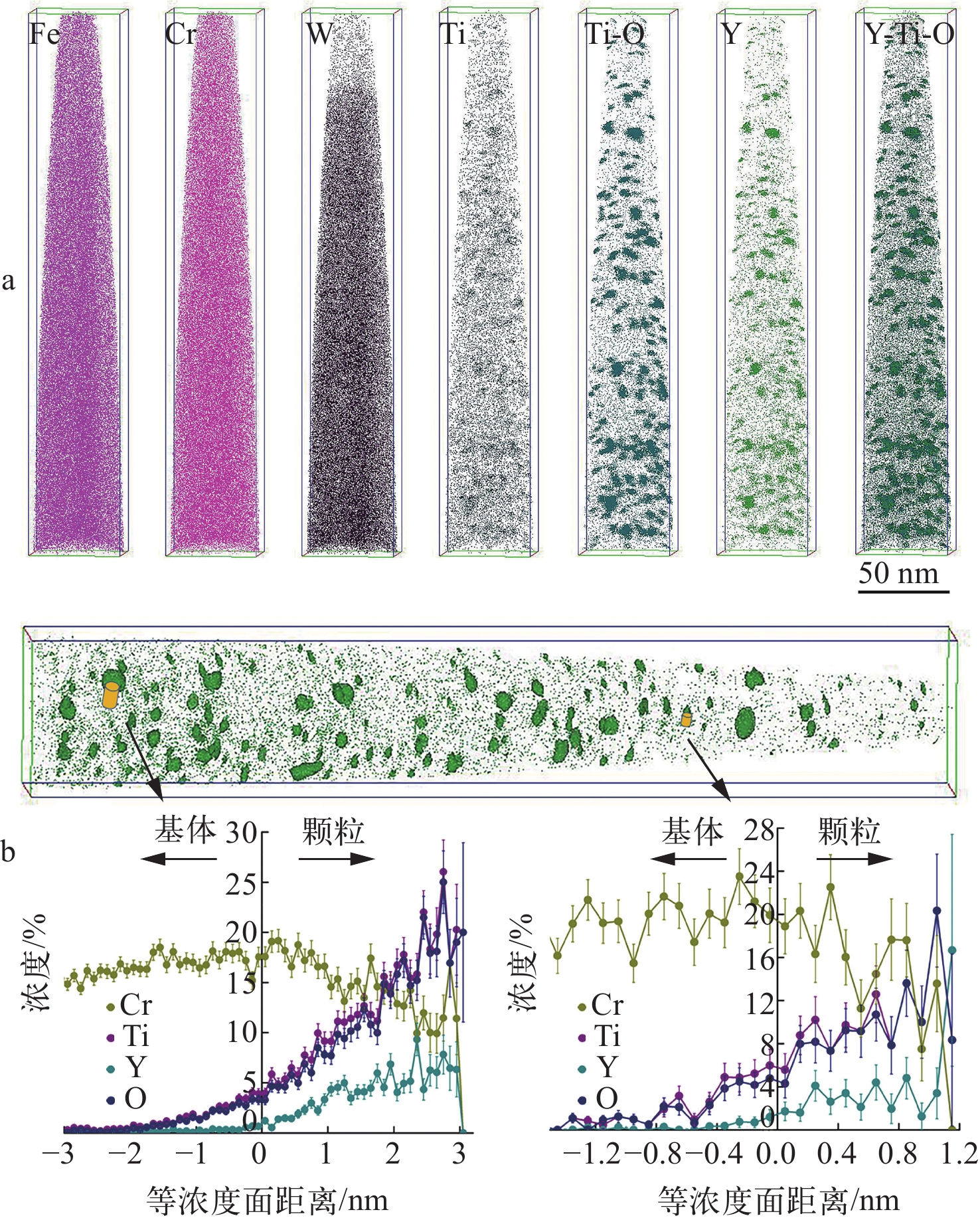

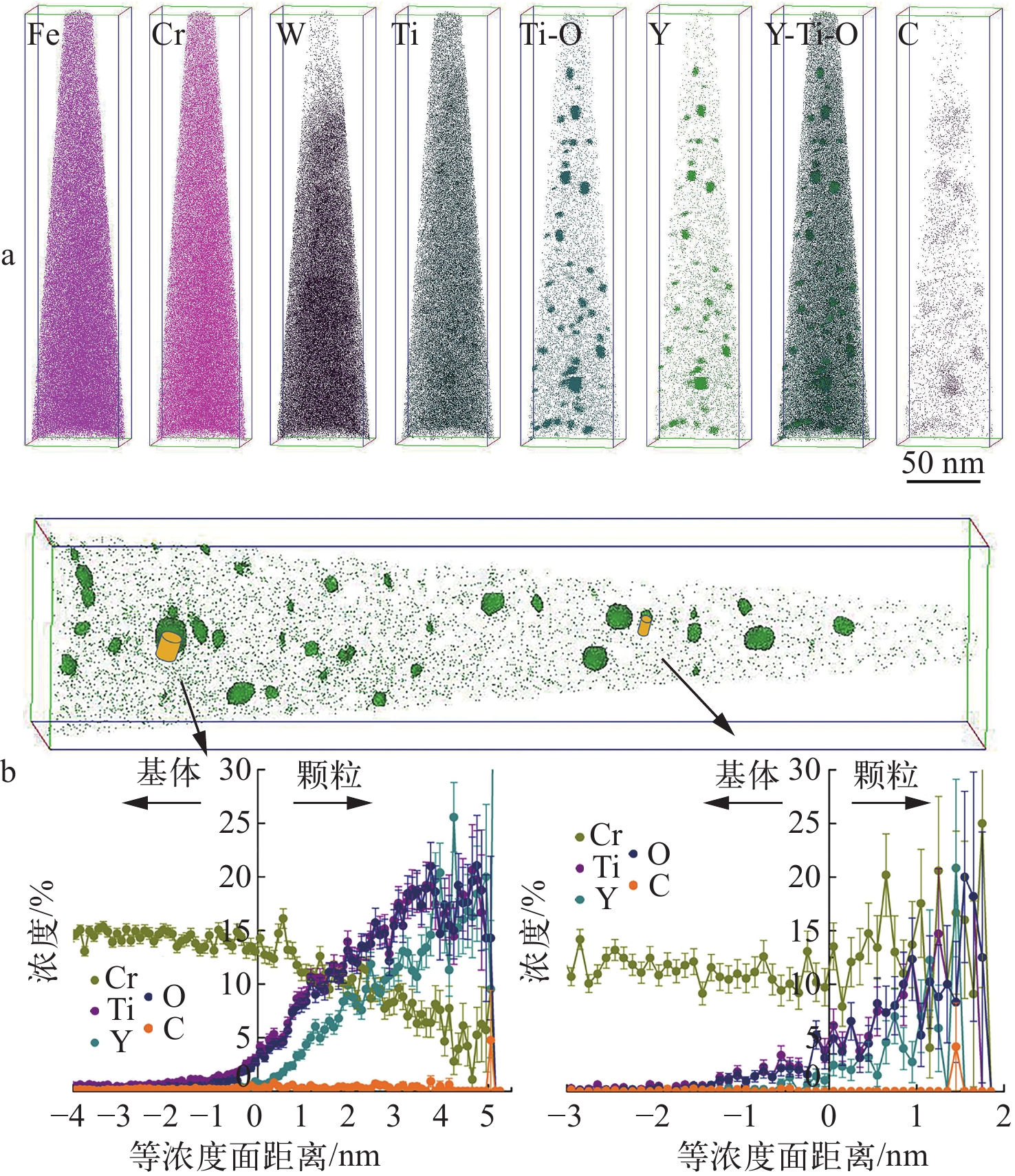

图7、8分别为退火态NFACN-1合金和NFACN-2合金管材内Fe、Cr、W、Ti、Y、O和C等原子的三维空间分布及纳米析出相颗粒内的成分分布。结果显示,基体元素Fe、Cr和W在整个测试范围内均匀分布,未产生偏聚,而元素Y、Ti、Ti-O则发生了明显的浓度富集,表明管材内Y-Ti-O相纳米氧化物的形成。纳米氧化物的颗粒尺寸在0.89~6.67 nm范围内变化,弥散分布于管材内,未发生明显的团聚。在添加少量C的NFACN-2合金管材内,C元素在大尺寸颗粒上富集,该现象与14YWT合金的检测结果[31]一致。

借助APT软件分析,得到NFACN-1合金和NFACN-2合金管材内纳米析出相的平均颗粒直径分别为(3.32±0.53) nm和(5.14±1.36) nm,析出相数密度分别为(4.23±0.71)×1023 m−3和(8.68±1.12)×1022 m−3,显著优于9Cr-ODS和14Cr-ODS棒材内纳米析出相的APT检测结果[32]。然而,与热等静压态合金和棒材结果相比,管材的轧制工艺使得纳米颗粒的尺寸进一步增加,尤其对于有C元素添加的试样,ODS合金管材的轧制技术需要进一步深化与优化。

对于纳米析出相,采用对应于1.3%Y的等浓度面来分离颗粒与基体,得到的等浓度面分布图与相应纳米颗粒的成分分布如图7b和8b所示。横坐标零点对应析出相界面,即1.3Y等浓度面,横坐标负值代表析出相以外区域,正值代表析出相的内部区域。虽然管材内纳米颗粒尺寸不同,但析出相内Ti、Y和O原子均发生明显的浓度富集。同时,析出相内原子的浓度变化趋势与14YWT中以3%Ti为等浓度面得到的纳米团簇APT检测结果[33]相同,浓度遵循Ti≥O>Y,再次证明ODS合金管材内有Y-Ti-O纳米氧化物的生成。

根据APT成分分析结果,计算管材纳米氧化物组成元素Ti与(Ti+Y)的比值,即Ti/(Ti+Y),得到的数值范围为0.5~1.0,发现其范围与14Cr-ODS FeCr合金验证的Y2Ti2O7+TiO2纳米相的析出范围一致[34]。同时计算纳米氧化物组成元素Y与(O+Ti)的比值,即Y/(O+Ti),得到的数值范围为0.10~0.28,发现其范围与14Cr-ODS FeCr合金验证的Y2Ti2O7纳米相的析出范围一致[35]。由此证明本文NFACN-1合金和NFACN-2合金管材的纳米析出相主要是Y2Ti2O7,与热等静压态合金内氧化物组成结果一致,表明管材轧制工艺对ODS合金的纳米氧化物大小有影响,但对氧化物组成影响不显著。

2.6 ODS合金管材的力学性能

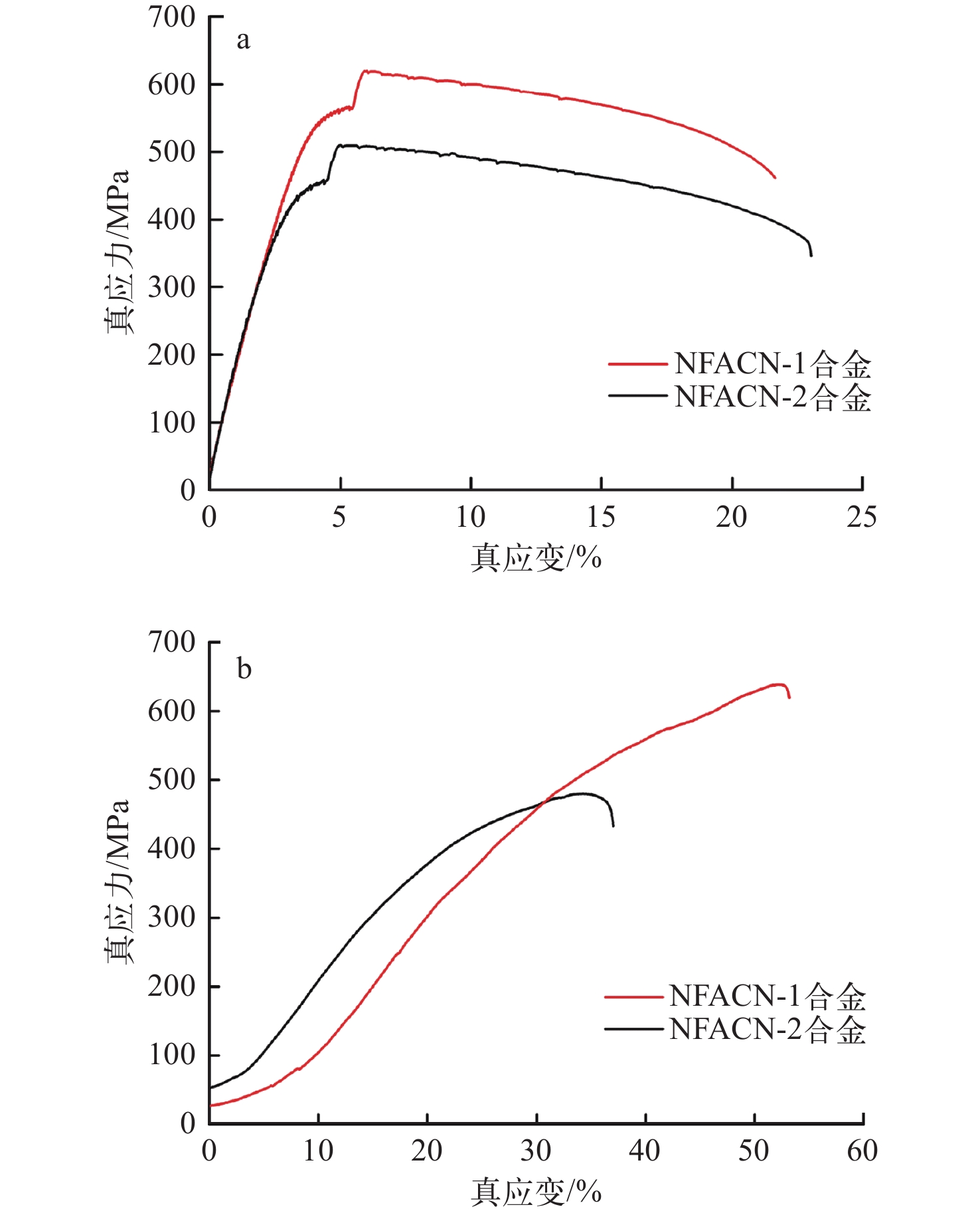

图9所示为NFACN-1合金和NFACN-2合金管材在650 ℃下的轴向与环向拉伸应力-应变曲线。可以看到,NFACN-1合金与NFACN-2合金管材的环向拉伸曲线与14YWT和OFRAC管材[36]的拉伸曲线形状一致。在管材环向拉伸过程中,标距段长度方向平行于载荷方向,载荷力的加持使得半圆芯块分离,原半圆芯块分离间隙处的标距段沿着载荷力方向发生线段展平,导致管材试样由圆形变成椭圆形。一旦管材拉伸的椭圆形状建立后,线性应力-应变区域开始出现,在达到最大拉伸应力之前依次出现弹性、塑性变形响应,最终导致试样颈缩和断裂。因此,对于管材的环向力学数据分析,仍然利用标准工程方法中应力-位移曲线的线性部分进行0.2%偏移获得屈服应力数值,利用线性部分拟合直线右移与拉伸曲线急剧下降处(标志试样断裂)的相交点获得管材的总延伸率。

NFACN-1合金和NFACN-2合金管材在650 ℃下的轴向和环向拉伸测试获得的力学性能参数列于表4。很明显,NFACN-1合金管材的力学强度高于NFACN-2合金。同时,两组管材的延伸率均大于10%,ODS合金管材实现了较好的强塑性匹配。

表 4 NFACN-1合金和NFACN-2合金管材在650 ℃下的轴向和环向拉伸力学性能参数Table 4. Longitudinal and hoop tensile mechanical performance parameter of NFACN-1 and NFACN-2 alloy tube at 650 ℃合金试样 拉伸方向 屈服强度/MPa 抗拉强度/MPa 延伸率/% NFACN-1 轴向 462.5±26.2 602.3±24.5 21.2±3.9 环向 464.9±9.8 612.3±37.2 15.3±4.2 NFACN-2 轴向 414.9±12.9 513.5±5.0 20.3±0.4 环向 322.4±34.1 471.2±12.0 18.6±2.7 650 ℃下NFACN-1合金和NFACN-2合金管材沿环向拉伸的断口形貌如图10所示。NFACN-1合金管材的断口几乎没有发生颈缩,断口厚度约为0.64 mm,接近管材原始壁厚,而NFACN-2合金管材的断口发生了明显颈缩,断口厚度降到0.32 mm附近。然而,NFACN-1合金管材的断口表面具有大量的韧窝,靠近管材外部区域呈现滑移分离断口,表明变形过程中管材的晶粒通过向轧制方向的剪切应变延缓微裂纹沿管材拉伸方向延伸,进而增强了管材环向拉伸的抵抗力。相对而言,NFACN-2合金管材的韧窝尺寸很小,断裂似乎以沿晶断裂为主,拉伸过程中晶粒更容易在壁厚方向上变形,进而提供较好的塑性。因为NFACN-1合金和NFACN-2合金管材的纳米析出相尺寸较小,在断口韧窝处未发现第二相颗粒。

3. 结论

本文采用粉末冶金法制备了两组ODS FeCr合金,利用旋转锻造和冷轧工艺完成了棒材和包壳管材的研制。微观组织结果显示尺寸细小的Y2Ti2O7纳米颗粒在热等静压态合金、棒材和管材内弥散分布,使得ODS合金获得优异的高温力学性能。纳米析出相在合金中的弥散分布不影响材料的热膨胀性、热导率,但通过细化晶粒影响材料的比热容,使得ODS合金具有较好的热惯性。

同时,一体化快堆包壳用ODS合金的研制还存在待解决的问题:1) 纳米氧化物在ODS合金塑性变形工艺中发生粗化。相对于棒材,管材内的纳米氧化物尺寸增加显著,因此在优化管材轧制工艺方面亟需深入研究;2) 对比ODS合金的棒材与管材力学性能,高温力学性能差异较为明显,目前无法确定该差异是由变形工艺引起,还是由C元素的添加造成,因此,塑性变形工艺与C元素添加对合金微观结构的影响有待进一步研究。

-

表 1 TEM检测的纳米析出相基本特征

Table 1 Basic characteristic of nanoscale precipitate detected by TEM

合金试样 平均颗粒尺寸/nm 析出相数密度/1023m−3 平均颗粒间距/nm 析出相体积分数/% NFACN-1 2.34±0.35 3.51±1.44 3.63±0.34 0.40±0.06 NFACN-2 2.89±0.57 3.77±0.05 3.70±0.16 0.72±0.21 表 2 图2中纳米颗粒晶面间距和晶面夹角的测量值和理论值

Table 2 Measured and theoretical inter-planar distance (d) and angle (α) for nanoparticle in Fig. 2

测量值或理论值 晶面间距 晶面夹角 d1{2¯2¯2} d2{4\,0¯4} d3{2\,2¯2} α12 α23 α13 图2a测量值 3.05 1.91 3.10 36.43 35.14 71.57 图2a理论值(Y2Ti2O7) 2.91 1.78 2.91 35.26 35.26 70.53 测量值或理论值 晶面间距 晶面夹角 d1{2¯2¯2} d2{0¯40} d3{¯2¯22} α12 α23 α13 图2b测量值 3.07 2.63 3.08 54.73 53.86 108.59 图2b理论值(Y2Ti2O7) 2.91 2.52 2.91 54.74 54.74 109.47 表 3 ODS合金棒材的蠕变试验参数

Table 3 Parameter of creep testing for ODS alloy rod

试验温度/℃ 试验应力/MPa 试验应力与屈服强度比值 650 350 0.70~0.82 650 300 0.60~0.70 800 200 0.57~0.61 900 100 0.35~0.40 表 4 NFACN-1合金和NFACN-2合金管材在650 ℃下的轴向和环向拉伸力学性能参数

Table 4 Longitudinal and hoop tensile mechanical performance parameter of NFACN-1 and NFACN-2 alloy tube at 650 ℃

合金试样 拉伸方向 屈服强度/MPa 抗拉强度/MPa 延伸率/% NFACN-1 轴向 462.5±26.2 602.3±24.5 21.2±3.9 环向 464.9±9.8 612.3±37.2 15.3±4.2 NFACN-2 轴向 414.9±12.9 513.5±5.0 20.3±0.4 环向 322.4±34.1 471.2±12.0 18.6±2.7 -

[1] 张东辉, 王松平, 代智文. 国际快堆发展综述[J]. 原子能科学技术, 2024, 58(增刊): 265-270. ZHANG Donghui, WANG Songping, DAI Zhiwen. Review on development of sodium-cooled fast reactor worldwide[J]. Atomic Energy Science and Technology, 2024, 58(Suppl.): 265-270(in Chinese).

[2] CHANT I, MURTY K L. Structural materials issues for the next generation fission reactors[J]. JOM, 2010, 62(9): 67-74. doi: 10.1007/s11837-010-0142-3

[3] HAMILTON M L, GELLES D S, LOBSINGER R J, et al. Fabrication technology for ODS alloy MA957[R]. US: Pacific Northwest National Laboratory (PNNL), 2000.

[4] KLUEH R L, MAZIASZ P J, KIM I S, et al. Tensile and creep properties of an oxide dispersion-strengthened ferritic steel[J]. Journal of Nuclear Materials, 2002, 307: 773-777.

[5] HOELZER D T. Summary of previous mechanical test data on ODS alloys 14YWT and OFRAC up to 1 000 ℃[R]. US: Oak Ridge National Laboratory (ORNL), 2021.

[6] 鹿倉栄, 野村茂雄, 鵜飼重治, 等. 高速炉炉心材料としての高強度フェライト/マルテンサイト鋼の開発[J]. 日本原子力学会誌, 1991, 33(12): 1157-1170. [7] OKSIUTA Z, BALUC N. Optimization of the chemical composition and manufacturing route for ODS RAF steels for fusion reactor application[J]. Nuclear Fusion, 2009, 49(5): 055003. doi: 10.1088/0029-5515/49/5/055003

[8] 闫萌, 彭倩, 王朋飞, 等. N36锆合金包壳管周向拉伸试验方法研究[J]. 核动力工程, 2012, 33(增刊2): 13-16. YAN Meng, PENG Qian, WANG Pengfei, et al. Study on circumferential tensile test method of N36 zirconium alloy cladding tube[J]. Nuclear Power Engineering, 2012, 33(Suppl. 2): 13-16(in Chinese).

[9] 吴飒建. ODS FeCrAl合金的制备、微观结构及性能研究[D]. 合肥: 中国科学技术大学, 2021. [10] ABRAMS H. An analytical method applicable to the preshadowed extraction replica technique[J]. Metallography, 1971, 4(6): 565-568. doi: 10.1016/0026-0800(71)90039-5

[11] MCCALL J L, BODY J E. Quantitative metallography of dispersion-strengthened alloys from extraction replicas: Volume fraction and interpartial spacing[R]. Italy: Battelle Memorial Inst., 1968.

[12] WU S, LI J, LI W, et al. Characterization of oxide dispersoids and mechanical properties of 14Cr-ODS FeCrAl alloys[J]. Journal of Alloys and Compounds, 2020, 814: 152282. doi: 10.1016/j.jallcom.2019.152282

[13] KIM I S, CHOI B Y, KANG C Y, et al. Effect of Ti and W on the mechanical properties and microstructure of 12%Cr base mechanical-alloyed nano-sized ODS ferritic alloys[J]. ISIJ International, 2003, 43(10): 1640-1646. doi: 10.2355/isijinternational.43.1640

[14] CAPDEVILA C, CHEN Y L, JONES A R, et al. Grain boundary mobility in Fe-base oxide dispersion strengthened PM2000 alloy[J]. ISIJ International, 2003, 43(5): 777-783. doi: 10.2355/isijinternational.43.777

[15] MASSEY C P, HOELZER D T, UNOCIC K A, et al. Extensive nanoprecipitate morphology transformation in a nanostructured ferritic alloy due to extreme thermomechanical processing[J]. Acta Materialia, 2020, 200: 922-931. doi: 10.1016/j.actamat.2020.09.020

[16] SALLEZ N, HATZOGLOU C, DELABROUILLE F, et al. Precipitates and boundaries interaction in ferritic ODS steels[J]. Journal of Nuclear Materials, 2016, 472: 118-126. doi: 10.1016/j.jnucmat.2016.01.021

[17] MALAPLATE J, MOMPIOU F, BÉCHADE J L, et al. Creep behavior of ODS materials: A study of dislocations/precipitates interactions[J]. Journal of Nuclear Materials, 2011, 417(1-3): 205-208. doi: 10.1016/j.jnucmat.2010.12.059

[18] BRANDES M C, KOVARIK L, MILLER M K, et al. Creep behavior and deformation mechanisms in a nanocluster strengthened ferritic steel[J]. Acta Materialia, 2012, 60(4): 1827-1839. doi: 10.1016/j.actamat.2011.11.057

[19] MUKHOPADHYAY D K, FROES F H, GELLES D S. Development of oxide dispersion strengthened ferritic steels for fusion[J]. Journal of Nuclear Materials, 1998, 258: 1209-1215.

[20] CHEON J S, LEE C B, LEE B O, et al. Sodium fast reactor evaluation: Core materials[J]. Journal of Nuclear Materials, 2009, 392(2): 324-330. doi: 10.1016/j.jnucmat.2009.03.021

[21] HOELZER D T, SHINGLEDECKER J P, KLUEH R L, et al. The microstructural stability of a ruptured thermal creep specimen of MA957[R]. [S. l.]: [s. n.], 2008.

[22] WILSHIRE B, LIEU T D. Deformation and damage processes during creep of incoloy MA957[J]. Materials Science and Engineering: A, 2004, 386(1-2): 81-90. doi: 10.1016/S0921-5093(04)00969-4

[23] LI F, LI L, FANG Q, et al. The probability-correlative oxide particle strengthening in solid-solution alloys[J]. Journal of Materials Science, 2020, 55(27): 13414-13423. doi: 10.1007/s10853-020-04948-1

[24] UKAI S, KATO S, FURUKAWA T, et al. High-temperature creep deformation in FeCrAl-oxide dispersion strengthened alloy cladding[J]. Materials Science and Engineering: A, 2020, 794: 139863. doi: 10.1016/j.msea.2020.139863

[25] KAMIKAWA R, UKAI S, KASAI S, et al. Cooperative grain boundary sliding in creep deformation of FeCrAl-ODS steels at high temperature and low strain rate[J]. Journal of Nuclear Materials, 2018, 511: 591-597.

[26] TANIGUCHI S, KAWAI N, SATO E. Two-dimensional observation of grain movements in elongated and aligned grain structure during high temperature deformation[J]. Materials Science Forum, 2012, 735: 79-83. doi: 10.4028/www.scientific.net/MSF.735.79

[27] HAMILTON M L, GELLES D S, LOBSINGER R J, et al. Fabrication technological development of the oxide dispersion strengthened alloy MA957 for fast reactor applications[R]. US: Pacific Northwest National Laboratory (PNNL), 2000.

[28] LEIBOWITZ L, BLOMQUIST R A. Thermal conductivity and thermal expansion of stainless steels D9 and HT9[J]. International Journal of Thermophysics, 1988, 9(5): 873-883. doi: 10.1007/BF00503252

[29] AGAZHANOV A S, SAMOSHKIN D A, STANKUS S V. Thermal conductivity and thermal diffusivity of iron in the temperature range of 300-1 700 K[J]. Physics of Metals and Metallography, 2023, 124(12): 1189-1197. doi: 10.1134/S0031918X2360183X

[30] SHENG H, XIAO B, JIANG X. Modeling the size dependence of specific heat capacity and thermal expansion coefficient of metallic nanocrystals[J]. Physics of the Solid State, 2024, 66(9): 313-317. doi: 10.1134/S1063783424600808

[31] MILLER M K, PARISH C M. Role of alloying elements in nanostructured ferritic steels[J]. Materials Science and Technology, 2011, 27(4): 729-734. doi: 10.1179/1743284710Y.0000000039

[32] CHAUHAN A, BERGNER F, ETIENNE A, et al. Microstructure characterization and strengthening mechanisms of oxide dispersion strengthened (ODS) Fe-9%Cr and Fe-14%Cr extruded bars[J]. Journal of Nuclear Materials, 2017, 495: 6-19. doi: 10.1016/j.jnucmat.2017.07.060

[33] MAZUMDER B, PARISH C M, BEI H, et al. The role of processing route on the microstructure of 14YWT nanostructured ferritic alloy[J]. Journal of Nuclear Materials, 2015, 465: 204-211. doi: 10.1016/j.jnucmat.2015.05.057

[34] BARNARD L, CUNNINGHAM N, ODETTE G R, et al. Thermodynamic and kinetic modeling of oxide precipitation in nanostructured ferritic alloys[J]. Acta Materialia, 2015, 91: 340-354. doi: 10.1016/j.actamat.2015.03.014

[35] LONDON A J, SANTRA S, AMIRTHAPANDIAN S, et al. Effect of Ti and Cr on dispersion, structure and composition of oxide nano-particles in model ODS alloys[J]. Acta Materialia, 2015, 97: 223-233. doi: 10.1016/j.actamat.2015.06.032

[36] MASSEY C P, EDMONDSON P D, GUSSEV M N, et al. Insights from microstructure and mechanical property comparisons of three pilgered ferritic ODS tubes[J]. Materials & Design, 2022, 213: 110333.

下载:

下载: